Patrimonio italiano,

Efficienza cinese

In IDB combiniamo la creatività e l'attenzione ai dettagli italiane con l'efficienza industriale cinese.

In Cina abbiamo sviluppato un polo avanzato per la progettazione e l'industrializzazione che integra creatività e tecnologia per fornire soluzioni rapide, competitive e scalabili, con la flessibilità di estendere la produzione ad altri hub internazionali.

Guidato dalla tecnologia

Industrializzazione

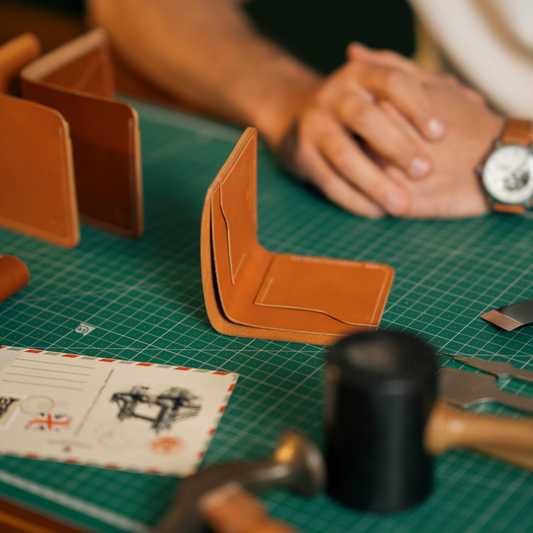

Grazie al nostro team tecnico e a una vasta rete di fornitori di macchinari in Cina, trasformiamo complesse operazioni artigianali in processi standardizzati e replicabili. Sfruttiamo la robotica collaborativa, la visione artificiale, il taglio CAD e gli utensili personalizzati per automatizzare le fasi manuali, garantendo precisione, velocità e riduzione dei costi.

Flessibilità e velocità

al mercato

Il nostro stabilimento di 42.000 m² si trova a Guangzhou Huadu, uno dei più grandi distretti industriali al mondo per la pelletteria. Con oltre 300.000 professionisti qualificati e una filiera produttiva locale altamente competitiva, passiamo rapidamente dallo sviluppo di prototipi alla produzione di massa, offrendo scalabilità immediata e tempi di consegna più rapidi.

Sistema di garanzia della qualità

QA integrato

nel flusso di produzione

Il Controllo Qualità è integrato end-to-end nelle nostre attività, non una funzione isolata. Oltre 30 specialisti lavorano all'interno delle unità produttive con piani di controllo specifici per ogni fase (prototipo, pre-serie, produzione di massa) e una chiara autorizzazione al rilascio/sospensione a ogni gate. L'obiettivo è la stabilità del processo e la qualità ripetibile su larga scala.

Certificato SGS

laboratorio interno

Ogni prototipo viene validato nel nostro laboratorio certificato SGS, dove eseguiamo test funzionali e fisici secondo gli standard internazionali. Strumentazione specifica per settore, per pelletteria e custodie per occhiali (resistenza delle cuciture, flessione, adesione di adesivi/vernici sui bordi, solidità del colore allo sfregamento, idrolisi del PU, fatica di cerniere/cerniere, rilascio di nichel per metalli, ecc.) garantisce che il design sia industrializzabile e conforme prima del lancio in produzione.

Qualifica del materiale

e controlli in corso d'opera

Prima dell'avvio della produzione, il 100% dei materiali critici viene sottoposto a test chimici e fisici (tipo REACH, migrazione dei coloranti, cromo VI, ftalati, COV ove applicabile). Sulla linea di produzione applichiamo metodi poka-yoke e controlli statistici (IPC/OQC) con piani di campionamento AQL (ISO 2859-1) concordati per programma. I piani di test sono personalizzati per famiglia di prodotto (borse, SLG, custodie per occhiali).

Tracciabilità digitale

e governance dei dati

Ogni ordine/lotto è corredato da una genealogia completa (materiali, operatori, attrezzature, ispezioni, rilavorazioni) registrata nel nostro ERP (SAP/Odoo). Dashboard in tempo reale forniscono monitoraggio in tempo reale, tracciabilità dei controlli e reportistica pronta per il cliente (CoA/CoC, schede di laboratorio, ispezione del primo articolo, registri fotografici dei difetti).

Formazione continua

& miglioramento

Offriamo formazione sul campo e aggiornamenti sugli standard dei clienti per garantire un'esecuzione coerente. Le non conformità vengono gestite con RCA strutturato (5-Why, Ishikawa) e CAPA; le lezioni apprese vengono integrate nel lavoro standard e nei piani di controllo aggiornati.